Как увеличить мощность двигателя Тулы

Форсировка двигателя мотороллера Тула-200М

Такой вопрос волнует многих владельцев мотороллеров. Ответить на него редакция попросила ведущего конструктора завода Тульского совнархоза В. Лопухина, статья которого публикуется ниже. Содержащиеся в ней рекомендации основаны на опыте подготовки двигателей мотороллеров Т-200М, испытывавшихся в многодневных соревнованиях на первенство заводской марки.

Перед тем как приступить к форсированию двигателя, его разбирают, определяют износ деталей и заменяют наиболее изношенные.

Необходимо также заготовить комплект инструментов. Он включает в себя шесть напильников (два круглых, два квадратных личных и два плоских полудрачевых шириной 10 мм), зубило с жалом шириной 4—5 мм и набор наждачных полотен — от крупного до мелкого. Сгибают напильники согласно рис. 1 и калят.

Мощность двигателя можно повысить двумя способами: либо увеличением термического КПД путем изменения степени сжатия, либо увеличением числа оборотов коленчатого вала за счет расширения фаз газораспределения.

Рис. 1. Комплект инструментов

Наиболее выгоден, с точки зрения уменьшения износа и расхода топлива, первый способ. Но увеличение степени сжатия ограничивается бездетонационной работой двигателя на бензине с данным октановым числом. Это надо обязательно иметь в виду. Для двигателя Т-200 при работе на бензине А-66 степень сжатия должна быть 7,2, а на бензине А-72—7,4.

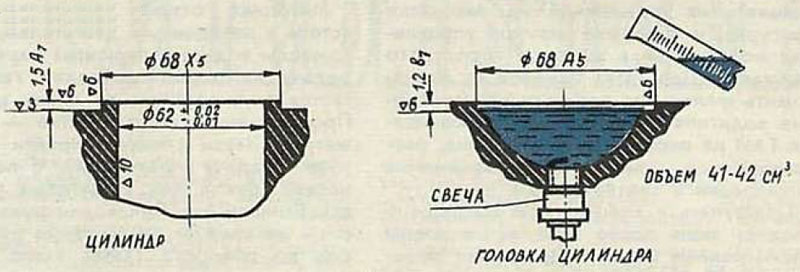

Рис. 2. Доводка цилиндра и его головки при повышении степени сжатия

Повышают степень сжатия, подрезая головку цилиндра (рис. 2). Поверхности головки и цилиндра тщательно притирают с пастой и в дальнейшем соединяют без прокладки, но при этом их смазывают клеем БФ-2.

Определяют степень сжатия следующим образом. В головку ввертывают свечу и, пользуясь мензуркой, заливают масло АК-10, не включая объема цилиндра диаметром 68А5 высотой 1,2 мм. Объем головки при степени сжатия 7,2 равен 42 см3, а при 7,4—41 см3.

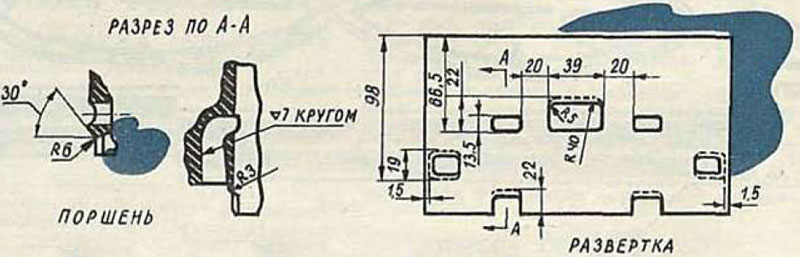

Применяя второй способ повышения мощности, расширяют фазы газораспределения с помощью перечисленных выше инструментов (рис.1). Большие слои металла снимают сначала зубилом, затем полудрачевым и личным напильниками и, наконец, наждачным полотном. Обработку ведут до получения ровной поверхности седьмого класса чистоты.

Рис. 3. Расширение фаз газораспределения

Перепускные каналы не увеличивают, но припиливают по шаблону к каналам в картере и шлифуют. Совпадение каналов картера с цилиндром должно быть в пределах 0,1—0,2 мм. На рис. 3 сплошными линиями условно обозначены каналы до форсировки, а также каналы, не меняющие формы после форсировки; пунктирными — каналы после форсировки.

Когда все работы завершены, детали тщательно продувают и несколько раз промывают в керосине, чтобы избавиться от наждачной пыли. Если была заменена одна из деталей кривошипно-поршневой группы, необходимо обкатать двигатель пробегом на 1000 км в соответствии с инструкцией по уходу и эксплуатации. Только после этого можно эксплуатировать его, используя полную мощность. Ни в коем случае не следует трогать глушитель. Этот узел в Т-200М подобран очень удачно, и любая переделка его вызовет лишь снижение мощности и увеличение расхода топлива.

Последним этапом является доводка карбюратора. Диффузор растачивают до диам.26А4, распылитель развертывают до диам.2,6А. Главный жиклер заменяют жиклером производительностью 230—240 см3/ мин.

Двигатель мотороллера Т-200 после доводки развивает мощность от 9,5 до 10,5 л. с. при 5200 об/мин в зависимости от тщательности выполнения работ. Максимальная скорость мотороллера увеличивается до 90—95 км/час, причем особенно улучшается динамика его разгона.

Необходимо учитывать, что повышение мощности двигателя вызывает дополнительные нагрузки на механизм сцепления. Оно особенно сказывается на работе ведущих дисков. Усиленные рывки при включении сцепления приводят к тому, что выступы дисков делают вмятины в стенках пазов барабана. Для увеличения его долговечности и уменьшения вмятин следует отогнуть концы выступов ведущих дисков на угол 30—45 градусов.

В. ЛОПУХИН, инженер-конструктор.

г Тула.

1963N06P14