Ремонтируем двигатель мотоцикла Днепр

МТ-8, МТ-9

Более трех лет назад Киевский мотоциклетный завод начал выпускать мотоциклы семейства «Днепр» К-650 с двигателем МТ-8. В прошлом году они уступили место на конвейере более совершенной модели с силовым агрегатом МТ-9 (см. «За рулем», 1971, № 2), снабженным передачей заднего хода.

У многих владельцев этих мощных выносливых машин, успевших пройти десятки тысяч километров, возникли вопросы, связанные с ремонтом двигателя. Ответы иа них читатели найдут в публикуемой здесь статье специалистов Киевского мотоциклетного завода.

Силовые агрегаты «Днепр» (МТ-8 и МТ-9) отличаются от всех предыдущих двигателей, которые применялись на отечественных тяжелых мотоциклах. Прежде всего, у них цельный, а не составной, коленчатый вал с подшипниками скольжения (вкладышами) на шатунных шейках. В результате двигатель стал долговечнее и упростился его ремонт.

Чтобы наиболее полно представить себе размеры, посадки и допустимые износы важнейших деталей, познакомимся в отдельности с важнейшими узлами двигателя и их параметрами.

Коленчатый вал. Он из высокопрочного чугуна и опирается на два подшипника. Передний — шариковый 209 — установлен в специальном корпусе, привернутом к картеру двигателя болтами, задний — роликовый 42209 — запрессован в гнездо картера.

Шатунные шейки вала диаметром 48 мм выполнены полыми, для того чтобы под действием цеитробежиой силы в них задерживались механические примеси, оставшиеся в масле после очистки в центрифуге.

Шатуны — стальные кованые, двутаврового сечения. В верхнюю головку запрессована свернутая из ленты бронзовая втулка, расточенная затем до диаметра 21 мм.

Нижняя головка шатуна сделана разъемной, для упрощения ремонта. Следует иметь в виду, что, поскольку она несимметрична, крышки шатунов невзаимозамеияемы. При сборке шатуны ставят так, чтобы выступы иа их средней части были обращены в стороны, противоположные средней щеке коленчатого вала.

Собранные на заводе шатуны разделяют по весу на пять групп (через 5 г) и маркируют на нижней крышке краской: синей, зеленой, красной, черной и белой. Монтируют на коленчатый вал только шатуны с одноцветной маркировкой. Гайки шатунных болтов затягивают с усилием 3,2—3,6 кГм. Шплинты, контрящие эти гайки, должны входить в отверстия болтов плотно, без зазора.

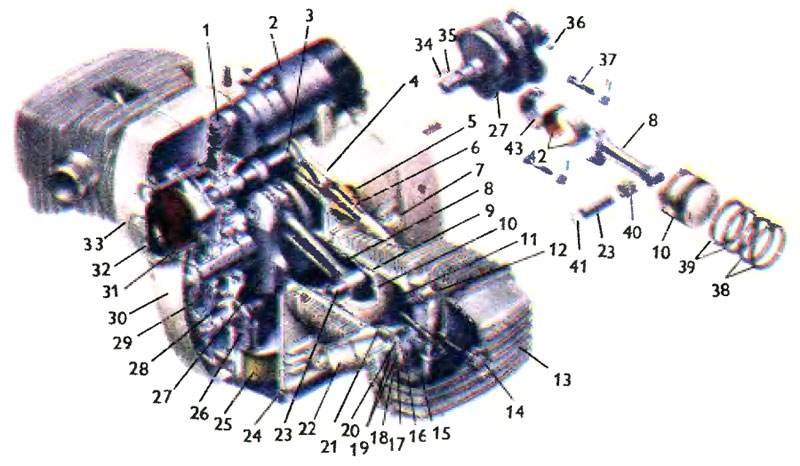

Двигатель МТ-8 мотоцикла «Днепр»: 1 — шестерня ротора генератора; 2 — генератор Г-414; 3 — распределительный вал; 4 — толкатель; 5 — уплотнитель кожуха штанги; 6 — штанга; 7 — пробка с масляным щупом; 8 — шатун; 9 — цилиндр; 10 — поршень; 11 — камера сгорания; 12 — свеча зажигания; 13 — крышка головки цилиндра; 14 — винт крепления крышки; 15 — коромысло; 16 — сухари крепления клапана: 17 — тарелка пружины клапана; 18 — направляющая клапана; 19 — пружины клапана; 20 — клапан; 21 — седло клапана; 22 — выпускной патрубок; 23 — палец: 24 — поддон; 25 — сетчатый фильтр; 26 — масляный насос; 27 — коленчатый кал; 28 — шестерня привода масляного насоса; 29 — центрифуга; 30 — передняя крышка картера; 31 — шестерня привода генератора; 32 — прерыватель-распределитель; 33 — передняя крышка; 34 — шпонка центрифуги; 35 — шпонка шестерни привода распределительного вала; 36 шпонка маховика; 37 — стяжной болт головки шатуна; 38 — компрессионные кольца: 39 — маслосъемные кольца; 40 — втулка; 41 — стопорная шайба; 42 — вкладыши; 43 — крышка головки шатуна.

Система смазки двигателя: 1 — канал в кожухе штанги для подвода масла в головку цилиндра; 2 — паз для масла в толкателе; 3 — канал для отвода масла от заднего коренного подшипника; 4 — канал в щеке коленчатого вала; 5 — отверстия для смазки шатунного подшипника: 6 — отверстия для смазки поршневого пальца в головке шатуна и поршие; 7 ловушка; 8 — канал в коленчатом вале; 9 — центрифуга; 10 —отверстие в экране; 11 — канал, подводящий масло в центрифугу: 12 — отверстие для отвода масла из центрифуги; 13 — маслонасос; 14 — всасывающий канал маслонасоса; 15 — канал для перепуска масла; 16 — сетчатый фнльтр; 17 — отверстие для заливки масла; 18 — отверстие для слива масла; 19 — редукционный клапан: 20 — канал для подвода масла к редукционному клалаиу; 21 — канал для стока масла из головки цилиндра: 22 — главная масляная магистраль; 23 — отверстие дли крепления датчика давления; 24 — датчик давления масла в главной магистрали; 25 — сигнальная лампочка аварийного давления масла; 26 — корпус центрифуги: 27 — диафрагма; 28 — прокладка; 29 — крышка центрифуги; 30 — болт, крепящий крышку центрифуги: 31 — шестерня привода маслонасоса.

В нижней головке применены триметаллические шатунные вкладыши (такие же, как у двигателей Москвич 408), обладающие высокими антифрикционными качествами, большой несущей способностью и долговечностью.

Диаметральный зазор между шатунной шейкой вала и вкладышами может находиться в пределах 0,025—0,075 мм. При его увеличении до 0,1 мм возникает глухой стук в центральной части картера двигателя. В этом случае снимают шатун и проверяют состояние шеек коленчатого вала и вкладышей. Если овальность и конусность шеек превышает 0,03 мм, их шлифуют до ближайшего ремонтного размера (см. таблицу 1) и ставят соответствующие вкладыши. Обращаем внимание на тот факт, что при шлифовке шатунных шеек необходимо выдержать радиусы галтелей в пределах 1,5—2,0 мм.

| Размер шейки вала и соответствующего вкладыша | Диаметр шатунной шейки, мм | Номер комплекта вкладышей (по каталогу) |

| Нормальный | 47,975 — 48,000 | 407-1000104 — Р-А |

| Изношенный не более 0,05 мм | 47,925 — 47,950 | 407-1000104 — Р1-А |

| 1-й ремонтный | 47,725 — 47,750 | 407-1000104 — Р2-А |

| 2-й ремонтный | 47,475 — 47,500 | 407-1000104 — Р4-А |

| 3-й ремонтный | 47,225 — 47,250 | 407-1000104 — Р5-А |

| 4-й ремонтный | 46,975 — 47,000 | 407-1000104 — Р6-А |

| 5-й ремонтный | 46,725 — 46,750 | 407-1000104 — Р7-А |

Таблица. 1

Вкладыши ремонтных размеров отличаются от «нормального» уменьшенным на 0,05; 0,25; 0,50; 0,75; 1,00 и 1,25 мм внутренним диаметром. При незначительном износе шеек можно использовать вкладыши нормального или уменьшенного на 0,05 мм размеров.

| Кольцо | Размер | Номер детали по каталогу | Наружный диаметр, мм |

| Компрессионное | Нормальный | 6101217 | 78 + 0,015 |

| 1-й ремонтный | 6101217-Р1 | Увеличенный на 0,2 | |

| 2-й ремонтный | 6101217-Р2 | Увеличенный на 0,5 | |

| Маслосъемное | Нормальный | 7201218-А2 | 78 + 0,015 |

| 1-й ремонтный | 7201218-А2Р1 | Увеличенный на 0,2 | |

| 2-й ремонтный | 7201218-А2Р2 | Увеличенный на 0,5 |

Таблица. 2

Поршни отлиты из специального алюминиевого сплава и термически обработаны. Для уменьшения шума, возникающего, когда поршень изменяет направление в верхней мертвой точке, ось отверстия под палец смещена на 1,5 мм от его диаметральной плоскости.

На днище нанесена стрелка, которая при монтаже должна смотреть в сторону центрифуги.

Поршень комплектуется двумя компрессионными и двумя маслосъемными кольцами. Компрессионные взаимозаменяемы с кольцами двигателя М-63 «Урал-2», а маслосъемные — с М-63 и

К-750М (обозначения и размеры приведены в таблице 2). Зазор в замках колец на поршне, установленном в цилиндр, должен находиться в пределах от 0,15 до 0,60 мм. Вследствие износа колец зазор в их замке увеличивается. Предельно допустимым считается 1,5-миллиметровый. Изношенные заменяют сначала кольцами нормального размера, а затем, когда износится цилиндр и его расточат, ставят кольца и поршень ремонтного размера.

Поршневой палец — плавающего типа. Он устанавливается в бобышках поршня с натягом от 0,0045 до 0,0095 мм, а во втулке верхней головки шатуна — с зазором от 0,0045 до 0,0095 мм. Для обеспечения этих посадок пальцы, отверстия бобышек поршня и верхней головки шатуна в зависимости от их диаметра разбивают на четыре группы и маркируют краской (см. таблицу 3).

Зазоры более 0,01 мм в соединении пальца с поршнем и более 0,03 мм в соединении пальца с шатуном вызывают стуки при перемене режима работы двигателя и интенсивный износ деталей. Чтобы устранить эти явления, следует заменить поршневой палец, соблюдая требуемые посадки его в поршне и шатуне. При установке пальца поршень нагревают до 80—100° в духовке или в кипящей воде.

Цилиндры двигателя — биметаллические, взаимозаменяемые. Их рубашка из алюминиевого сплава соединена с чугунной гильзой диффузионным способом. Это позволило значительно снизить теплонапряженность поршневой группы и обеспечить ее работоспособность при форсированных режимах. Необходимость в ремонте цилиндра, замене поршня и его колец вызывается снижением компрессии в цилиндрах (вследствие износа этих деталей), сопровождающимся падением мощности, увеличением расхода масла и сильным дымлением из глушителей. При контроле за состоянием двигателя диаметр цилиндра измеряют нутромером в пяти поясах, расположенных на расстояниях 15, 25, 50, 75 и 85 мм от верхнего торца цилиндра в плоскости качания шатуна и в плоскости, перпендикулярной к ней. Зазор между цилиндром и поршнем в результате износа не должен превышать 0,25 мм. При большем зазоре цилиндр следует расточить до ближайшего ремонтного размера и установить соответствующий поршень, руководствуясь таблицей 4.

Поршень подбирают так, чтобы зазор между наибольшим диаметром его юбки и цилиндром составлял 0,05— 0,07 мм (как в новом двигателе).

| Цветовая маркировка | Диаметр пальца, мм | Диаметр отверстий в поршне, мм | Диаметр отверстия в шатуне, мм |

| Белая | 21,0000 — 20,9975 | 20,9930 — 20,9905 | 21,0070 — 21,0045 |

| Черная | 20,9975 — 20,9950 | 20,9905 — 20,9880 | 21,0045 — 21,0020 |

| Красная | 20,9950 — 20,9925 | 20,9880 — 20,9855 | 21,0020 — 20,9995 |

| Зеленая | 20,9925 — 20,9900 | 20,9855 — 20,9830 | 20,9995 — 20,9970 |

Таблица. 3

«Нормальные» поршни и цилиндры делят на четыре размерные группы, различающиеся по диаметру на 0,01 мм (поршни по наибольшему диаметру юбки, а цилиндры по наибольшему диаметру зеркала). Размер группы поршня выбивают на внешней стороне его днища цифрами 77,95; 77,96; 77,97 и 77,98, а обозначение группы цилиндра — на торце его фланца со стороны кожухов штанг цифрами 1; 2; 3 и 4, которым соответствуют диаметры 78,01—78,00 мм; 78,02— 78,01 мм; 78,03—78,02 мм; 78,04— 78,03 мм.

В незначительно изношенный цилиндр для уменьшения зазора между его зеркалом и юбкой поршня можно устанавливать «нормальный» поршень, но с большим диаметром юбки. Например, если диаметр цилиндра группы «1» (78,01—78,00 мм) в процессе эксплуатации увеличился до 78,04— 78,03 мм (что соответствует группе «4»), то стоявший в нем поршень «77,95» следует заменить поршнем с обозначением «77,98». В этом случае требуемый зазор 0,05—0,07 мм восстановится.

| Размер цилиндра и поршня | Диаметр цилиндра, мм | Номер поршня (по каталогу) | Диаметр поршня, мм |

| Нормальный | 78,000 — 78,04 | МТ801237 | 77,98 — 77,94 |

| 1-й ремонтный | 78,20 — 78,24 | МТ801237-Р1 | 78,18 — 78,14 |

| 2-й ремонтный | 78,50 — 78,54 | МТ801237-Р2 | 78,48 — 78.44 |

Таблица. 4

Поршни подбирают не только по диаметру юбки, но и по весу (для сохранения уравновешенности двигателя). В зависимости от фактического веса детали делят иа четыре группы, обозначение которых совпадает с цветовым индексом отверстий под поршневой палец. Поршни в обоих цилиндрах должны иметь одинаковую цветовую маркировку.

Головка цилиндра отлита из алюминиевого сплава вместе с бронзовой фу-торкой для свечи. Выполненная в головке камера сгорания имеет полусферическую форму. В специально расточенные гнезда головки запрессованы седла клапанов из бронзы Бр. АЖН-10-4-4 Л и направляющие клапанов из бронзы Бр. ОФ 6,5-0,15. Головки и цилиндры крепятся к картеру двигателя посредством четырех анкерных шпилек.

Механизм газораспределения. Клапаны, выполненные из жаростойкой стали типа ЭП-303, расположены в головке под углом 38° к вертикальной оси цилиндра. На их «тюльпановых» головках наружным диаметром 37 мм сделаны посадочные фаски под углом 45°. Для повышения долговечности торца клапанного стержня на него надет стальной колпачок, обладающий высокой износостойкостью.

Толкатели клапанов отлиты из специального чугуна. Их торцы, соприкасающиеся с кулачками распределительного вала, отбелены до твердости НКС 50—60. Штанги толкателей изготовлены из дюралюминия, обеспечивающего минимальное изменение зазоров между коромыслом и клапаном при нагревании двигателя. На концы штанг напрессованы стальные термически обработанные наконечники.

Распределительный вал стальной, кованый. В отличие от двигателей других тяжелых мотоциклов, профиль кулачков вала «Днепра» спроектирован по новому, более совершенному методу. Благодаря этому клапан поднимается и опускается более плавно, механизм газораспределения работает с меньшим шумом и дает возможность увеличить скорость вращения вала до 6000 об/мин.

Продолжительность тактов впуска и выпуска одинакова и составляет 378° угла поворота коленчатого вала. Выпускной клапан открывается, когда поршень не доходит 109° до нижней мертвой точки, и закрывается спустя 89° после того, как он пройдет верхнюю мертвую точку. Впускной клапан открывается за 69° до в. м. т. и закрывается спустя 129° после н. м. т. Указанные фазы обеспечиваются при зазоре 0,1 мм между клапаном и коромыслом на работающем прогретом двигателе. Этой величине соответствует зазор 0,07 мм на холодном двигателе.

При проверке и регулировке зазора между стержнем клапана и торцом коромысла необходимо установить поршень. например, левого цилиндра в в. м. т. такта сжатия. Для этого поворачивают коленчатый вал так, чтобы метка «В», нанесенная на его маховике, совместилась с отметкой на картере двигателя (оба клапана закрыты). Метки видны в смотровое окно на картере, которое закрывается резиновой пробкой.

Система смазки двигателей МТ-8 и МТ-9 — комбинированная. Масло под давлением подается только к шатунным подшипникам, остальные трущиеся пары смазываются масляным туманом.

Масляный насос — шестеренчатого типа. Производительность его рассчитана с запасом для всех режимов работы двигателя. Лишнее масло перепускается обратно в полость всасывания через редукционный клапан плунжерного типа, который отрегулирован на заводе и в процессе эксплуатации не требует регулировки. Давление в системе смазки при средних оборотах двигателя находится в пределах 3,5— 4,5 кГ/см2.

Как известно, подшипники скольжения требуют для нормальной работы более чистого масла, чем подшипники качения. Поэтому смазка, поступающая к шатунным подшипникам, подвергается двухступенчатой очистке: сначала в центрифуге, а потом в полостях шатунных шеек под действием центробежной силы. Этим значительно увеличивается долговечность шатунных подшипников.

Работа системы смазки контролируется сигнальной лампой, связанной с датчиком мембранного типа. Он срабатывает при падении давления в магистрали до 1,4—1,8 кГ/см2, включая в этот момент лампу, установленную в фаре мотоцикла. При давлении масла ниже допустимого эксплуатировать мотоцикл нельзя.

Системе смазки нужно постоянно уделять внимание, особенно в период обкатки двигателя, когда происходит приработка деталей: В это время масло наиболее интенсивно, загрязняется металлическими частицами. Поэтому через 500, 1000 и 2500 километров пробега необходимо сменять его (на горячем двигателе, с промывкой картера и снятого для этой цели поддона). Свежую смазку заливают через частую сетку, чтобы предотвратить попадание в двигатель грязи и воды.

Через каждые 10 000—15 000 километров пробега рекомендуется очищать и промывать центрифугу. При ремонте двигателя, когда снят коленчатый вал, следует отвинтить пробки масляных полостей шатунных шеек, очистить их внутри и тщательно промыть. Пробки после заворачивания обязательно надо закернить.

Основные неисправности системы смазки — пониженное давление при малых и средних оборотах вала или повышенное на всех оборотах. Причиной в обоих случаях является засорение редукционного клапана из-за применения грязного масла.

Для очистки клапана надо слить масло из картера, снять его поддон, отсоединить маслоприемник и отвернуть маслозаборную трубку. Далее снять крышку распределительной коробки, центрифугу, шестерню распределительного вала вместе с валом, ведущую шестерню распределения и корпус переднего подшипника вместе с масляным насосом.

Следует отметить, что даже кратковременное нарушение работы системы смазки может привести к поломке двигателя. В качестве моторного масла необходимо применять летом и зимой автотракторное АС-8 (М8Б) ГОСТ 10541—63. Заменителями могут служить летом — масло индустриальное 50 (машинное СУ) ГОСТ 1707—51; зимой — смесь, состоящая из 80% машинного СУ и 20% веретенного АУ ГОСТ 1642—50. Другие масла применять не рекомендуется.

С целью предотвратить попадание дорожной пыли в картер двигателя через монтажные зазоры сапуна под действием разрежения его трубка соединена с воздушным фильтром посредством шланга из бензомаслостойкой резины. Владельцам «днепров» следует учесть, что при эксплуатации мотоцикла зимой в шланге может образоваться ледяная пробка (из влаги, содержащейся в картерных газах), которая вызывает увеличение давления в картере и выдавливание смазки через разъемы. Чтобы исключить скопление влаги в трубке, ее отсоединяют от воздушного фильтра и опускают.

Система зажигания двигателей МТ-8 и МТ-9 такая же, как и К-750М. Она состоит из прерывателя-распределителя ПМ-05 и катушки Б2-Б. Зазор между контактами прерывателя устанавливают в пределах 0,4—0,6 мм.

Позднее зажигание (4—8' до в. м. т.) обеспечивается при сборке на заводе установкой корпуса прерывателя в определенном положении, а нужное опережение зажигания (максимальное — 32—36" до в. м. т.) регулирует сам владелец машины, поворачивая диск прерывателя манеткой, установленной на руле.

Монтировать на двигатель прерыватель типа ПМ-302 с автоматом опережения зажигания нельзя, так как это связано с переделками распределительного вала и передней крышки двигателя.

Для проверки установки угла опережения зажигания на маховике двигателя нанесены метки с буквами «В» (верхняя мертвая точка), «Р» (раннее зажигание) и «II» (позднее зажигание), которые видны в смотровое окно, расположенное около маслозаливной горловины. При совмещении метки «Р» с установочной риской угол опережения зажигания по коленчатому валу составляет 32—36° до в.м.т., а поршень находится на расстоянии 7,0 мм от верхнего крайнего положения (в. м. т.).

Двигатель работает нормально на автомобильных бензинах А-72 или А-76 (ГОСТ 2084—67). Употреблять топливо с более низким октановым числом, например А-66, нельзя.

Взаимозаменяемость двигателей и деталей. Двигатели мотоциклов К-650 «Днепр», К-750М и М-63 целиком невзаимозаменяемы. Кроме колец, о которых мы уже говорили, у этих двигателей взаимозаменяемы поршневой палец, шестерни распределительного вала и генератора, прокладка генератора. сальник распределительного вала и все детали сцепления. С М-63 у «Днепра» взаимозаменяемы также пружины клапана (наружная и внутренняя) и тарелки пружин клапанов (верхняя и нижняя).

Конструкция двигателя К-650, правильная его эксплуатация и систематический уход обеспечивают надежную работу и продолжительный срок службы.

Н. ОВЧАРЕНКО, начальник отдела двигателей Киевского мотоциклетного завода,

Ф. ШИПОТА, инженер

г. Киев

1972N07P32-34